در دنیای امروز، هزینههای انرژی یکی از دغدغههای اصلی صاحبان کسبوکارهای حوزهی غذا و رستوران است. آشپزخانه صنعتی به عنوان قلب تپندهی هر مجموعه غذایی، از بزرگترین مصرفکنندگان انرژی محسوب میشود. از اجاقگازها گرفته تا یخچالها و سیستم تهویه، هر بخش اگر بهینه نباشد، باعث هدررفت انرژی و افزایش هزینهها خواهد شد. در این مقاله به شکل علمی و عملی بررسی میکنیم که چگونه میتوان مصرف انرژی را در آشپزخانههای صنعتی کاهش داد، بدون آنکه کیفیت و سرعت کار پایین بیاید.

اهمیت بهینهسازی انرژی در آشپزخانه صنعتی

کاهش هزینههای عملیاتی

در بسیاری از آشپزخانههای صنعتی، هزینه انرژی تا ۳۰٪ از هزینههای جاری را تشکیل میدهد. با بهینهسازی مصرف، این رقم میتواند تا ۱۵٪ کاهش یابد. بهینهسازی انرژی در آشپزخانه صنعتی تنها کاهش مصرف برق یا گاز نیست؛ بلکه شامل انتخاب صحیح تجهیزات، آموزش کارکنان، و طراحی علمی فضا نیز میشود.

حفاظت از محیط زیست

کاهش مصرف انرژی منجر به کاهش انتشار گازهای گلخانهای میشود. بر اساس گزارش U.S. Department of Energy (DOE)، هر کیلووات ساعت صرفهجویی در مصرف برق میتواند حدود ۰.۹ کیلوگرم انتشار CO₂ را کاهش دهد. در یک آشپزخانه صنعتی با مصرف بالا، این عدد تأثیر قابلتوجهی دارد.

عوامل مؤثر بر مصرف انرژی در آشپزخانه صنعتی

تجهیزات آشپزخانه صنعتی – پخت و پز

اجاقها، فرها، دیگهای پخت و سرخکنها معمولاً بزرگترین مصرفکنندگان انرژی هستند. استفاده از مدلهای با راندمان بالا (مثل فرهای ترکیبی یا بخار القایی) تا ۴۰٪ انرژی کمتری مصرف میکند.

بر اساس دادههای Energy Star Commercial Kitchens, تجهیزات دارای گواهی Energy Star میتوانند سالانه تا ۲۵٪ انرژی کمتری مصرف کنند.

سیستم تهویه و هودها

تهویه مناسب برای سلامت کارکنان و ایمنی الزامی است، اما سیستمهای غیرهوشمند مقدار زیادی انرژی هدر میدهند. نصب سیستم Demand Control Ventilation (DCV) باعث میشود سرعت فنها بر اساس دما و دود تنظیم شود. این کار میتواند مصرف برق تهویه را تا ۵۰٪ کاهش دهد.

سیستم سرمایش و یخچالها

یخچالها به صورت شبانهروزی فعالاند و بخش مهمی از مصرف انرژی را تشکیل میدهند. عایقبندی مناسب، تمیز نگهداشتن کندانسور و انتخاب مدلهایی با کمپرسور اینورتر از راهکارهای مؤثرند.

همچنین، استفاده از سیستم مانیتورینگ دما و هشدار برای دربهای باز، باعث جلوگیری از اتلاف انرژی میشود.

روشنایی آشپزخانه صنعتی

نورپردازی مناسب علاوه بر افزایش راندمان کاری، میتواند در کاهش مصرف انرژی مؤثر باشد. استفاده از لامپهای LED و سنسورهای حرکتی، در کنار طراحی رنگهای روشن در دیوارها، تا ۷۵٪ مصرف روشنایی را کاهش میدهد.

سیستم آب گرم و شستوشو

دستگاههای شستوشو و آب گرمکنها بخش قابلتوجهی از انرژی را مصرف میکنند. نصب عایق بر روی لولهها، تنظیم دمای مناسب (نه بیش از حد بالا)، و استفاده از فناوری Heat Recovery از مهمترین روشهای کاهش مصرف هستند.

طراحی فضا و عایقکاری اشپزخانه صنعتی

یک طراحی اصولی در آشپزخانه صنعتی میتواند گردش هوا و دمای فضا را کنترل کند. جداسازی ناحیههای پخت از ناحیههای سرد و استفاده از درزگیرهای حرارتی در درها، از انتقال گرما جلوگیری میکند.

راهکارهای عملی برای کاهش مصرف انرژی تجهیزات آشپزخانه صنعتی

انتخاب تجهیزات با بهرهوری بالا

تجهیزات دارای برچسب Energy Star یا استاندارد معادل داخلی، نشاندهندهی راندمان بالا هستند. انتخاب چنین دستگاههایی در درازمدت هزینهی انرژی را کاهش داده و بازگشت سرمایه سریعتری دارد.

نگهداری منظم تجهیزات

برنامهریزی نگهداری پیشگیرانه (Preventive Maintenance) از مهمترین عوامل صرفهجویی است. تمیز کردن فیلترهای هود، چک کردن کویل یخچال و بررسی عملکرد مشعلها از موارد حیاتی هستند.

کنترل هوشمند انرژی

سیستمهای هوشمند کنترل دما، تهویه و روشنایی به کمک حسگرها و تایمرها میتوانند مصرف انرژی را بر اساس نیاز واقعی تنظیم کنند.

آموزش کارکنان آشپزخانه صنعتی

رفتار پرسنل نقش بزرگی در بهینهسازی انرژی دارد. آموزش آنها برای بستن درب یخچال، خاموش کردن تجهیزات بلااستفاده، و استفاده درست از فر و اجاق، میتواند مصرف را تا ۱۰٪ کاهش دهد.

پایش و تحلیل دادهها

استفاده از ابزارهای Energy Monitoring Systems به مدیران اجازه میدهد تا الگوهای مصرف را در طول زمان ببینند و اصلاح کنند.

این سیستمها معمولاً به صورت داشبوردی میزان مصرف برق، گاز و آب را نمایش میدهند و هشدار مصرف غیرعادی ارسال میکنند.

سیاستهای سازمانی و گواهینامههای انرژی سبز

کسب گواهینامههایی مانند ISO 50001 (Energy Management Systems) یا LEED for Kitchens نشان میدهد که مجموعه شما استانداردهای جهانی در مدیریت انرژی را رعایت میکند.

این گواهینامهها نه تنها باعث کاهش هزینه میشوند، بلکه اعتبار برند را نیز بالا میبرند.

مزایای دریافت گواهینامه ISO 50001 برای آشپزخانه صنعتی:

-

مستندسازی فرایند مصرف انرژی

-

شناسایی نقاط پرمصرف

-

ایجاد برنامه پایش و ممیزی انرژی

-

دریافت اعتبار مالیاتی یا تخفیف از شرکتهای انرژی

بررسی صرفهجویی انرژی از منظر اقتصادی تجهیزات آشپزخانه صنعتی

از نگاه اقتصادی، هر ریال صرفهجویی در انرژی در واقع دو برابر ارزش دارد، زیرا مستقیماً از هزینههای عملیاتی کاسته میشود.

بر اساس تحلیلهای Foodservice Equipment Reports, سرمایهگذاری در تجهیزات با راندمان بالا معمولاً در بازهی ۲ تا ۳ سال بازگشت سرمایه (ROI) دارد.

مثال عددی:

اگر یک رستوران سالانه ۵۰۰ میلیون تومان هزینه انرژی دارد، با بهینهسازی ۲۰٪، حدود ۱۰۰ میلیون تومان صرفهجویی مستقیم خواهد داشت — و این صرفهجویی هر سال تکرار میشود.

تحلیل علمی مصرف انرژی در تجهیزات آشپزخانه صنعتی

بر اساس دادههای منتشرشده توسط Food Service Technology Center (FSTC)، میانگین توزیع مصرف انرژی در آشپزخانه صنعتی به شکل زیر است:

| نوع مصرفکننده | میانگین سهم از کل انرژی |

|---|---|

| تجهیزات پخت و پز | 40٪ |

| سیستم تهویه و هوادهی | 25٪ |

| سرمایش و یخچالها | 15٪ |

| آب گرم و شستوشو | 10٪ |

| روشنایی و سایر مصارف | 10٪ |

تحلیل این دادهها نشان میدهد که تمرکز بر سه بخش اصلی (پختوپز، تهویه و سرمایش) بیشترین بازدهی در کاهش مصرف انرژی را دارد.

بنابراین، برنامهریزی برای بهینهسازی انرژی باید از همین نقاط آغاز شود.

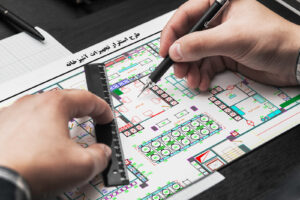

طراحی معماری و جریان کاری بهینه (Layout Optimization)

نحوه چیدمان تجهیزات در آشپزخانه صنعتی نقش مستقیم در بهرهوری انرژی دارد. اگر دستگاههای گرمایی (مثل فر و اجاق) نزدیک یخچال یا فریزر قرار بگیرند، انتقال حرارت ناخواسته باعث افزایش مصرف انرژی سرمایشی میشود.

راهکارهای طراحی کارآمد شامل موارد زیر است:

-

تفکیک مناطق حرارتی: جداسازی ناحیه پخت از ناحیه آمادهسازی سرد.

-

گردش هوای هدفمند: استفاده از جریان هوای یکطرفه از ناحیه سرد به گرم.

-

نزدیکی به منابع انرژی: طراحی لایهای که مسیر گاز، برق و آب بهینه باشد تا تلفات انتقال کاهش یابد.

-

کفپوشهای عایق حرارت: برای جلوگیری از انتقال دمای کف از اجاقها به محیط.

مطالعات نشان دادهاند که بهبود طراحی فضا میتواند تا ۱۲٪ در کل مصرف انرژی صرفهجویی ایجاد کند.

مدیریت پسماند و بازیافت حرارت

یکی از راههای نوین کاهش مصرف انرژی در آشپزخانه صنعتی، استفاده از سیستمهای بازیافت حرارت (Heat Recovery Systems) است. این سیستمها گرمای خروجی از فرها، هودها و ماشینهای شستوشو را جمعآوری کرده و دوباره برای گرم کردن آب یا هوا استفاده میکنند.

نمونه کاربردی:

در یک پروژه واقعی در شهر فرانکفورت (آلمان)، بازیافت حرارت از هود آشپزخانه باعث کاهش ۱۸٪ در مصرف گاز شد.

همچنین سیستمهای پیشرفتهتر میتوانند انرژی گرمایی را برای تولید برق از طریق ترموژنراتورها نیز بازیابی کنند.

فناوریهای نوین و آینده بهینهسازی انرژی

در سالهای اخیر، فناوریهای جدیدی وارد عرصه آشپزخانههای صنعتی شدهاند:

-

هوش مصنوعی (AI) برای تنظیم خودکار شدت شعله و دما

-

سیستمهای خودکار خاموشی (Auto Shut-off) برای دستگاههای بیکار

-

بازیابی حرارت (Heat Recovery) از دود خروجی فرها و هودها

-

پنلهای خورشیدی برای تأمین برق بخشی از تجهیزات

-

اتوماسیون مبتنی بر IoT که دادههای همه دستگاهها را جمعآوری و تحلیل میکند

این فناوریها نهتنها مصرف انرژی را کاهش میدهند، بلکه با ارائه دادههای دقیق به مدیران کمک میکنند تا تصمیمات آگاهانهتری بگیرند.

تأثیر هوش مصنوعی در مدیریت مصرف انرژی

هوش مصنوعی (AI) و یادگیری ماشین (Machine Learning) در سالهای اخیر نقش پررنگی در مدیریت انرژی پیدا کردهاند.

در آشپزخانههای صنعتی هوشمند، AI میتواند:

-

الگوی مصرف انرژی هر دستگاه را یاد بگیرد.

-

زمانهای بیکاری را تشخیص دهد و دستگاه را خاموش کند.

-

دمای محیط و تجهیزات را بهصورت پویا تنظیم کند.

-

بر اساس تعداد سفارشها، شدت کارکرد تجهیزات را پیشبینی و تنظیم نماید.

به عنوان مثال، شرکت SmartKitchen.AI در سال ۲۰۲۴ اعلام کرد که استفاده از الگوریتمهای پیشبینی مصرف توانسته تا ۲۲٪ کاهش مصرف انرژی کلی در ۴۰ رستوران زنجیرهای ایجاد کند.

چالشهای پیادهسازی بهینهسازی انرژی

-

هزینه اولیه بالای تجهیزات هوشمند

-

نبود آگاهی کافی در بین مدیران و کارکنان

-

طراحی قدیمی بسیاری از فضاها که برای بهینهسازی نیاز به بازسازی دارند

-

کمبود نیروهای فنی متخصص در سیستمهای انرژی

با این حال، تجربه شرکتهایی که این مسیر را رفتهاند نشان میدهد که سرمایهگذاری اولیه معمولاً ظرف ۲ تا ۳ سال از طریق صرفهجویی انرژی بازمیگردد.

نتیجهگیری

بهینهسازی مصرف انرژی در آشپزخانه صنعتی، یک فرایند چندبُعدی است که از انتخاب تجهیزات تا آموزش کارکنان را شامل میشود. توجه به جزئیات، پایش مداوم، و سرمایهگذاری در فناوریهای جدید، میتواند هزینهها را به میزان چشمگیری کاهش دهد و در عین حال، پایداری زیستمحیطی را ارتقا دهد.

اجرای این راهکارها نه تنها باعث صرفهجویی در هزینهها میشود، بلکه تصویر برند را نیز به عنوان یک کسبوکار پایدار و مسئول در ذهن مشتریان تقویت میکند.

امیدواریم مقاله بهینهسازی مصرف انرژی در آشپزخانه صنعتی برای شما مفید بوده باشد.در ادامه از شما دعوت میکنیم از لینکهای مفید ارائه شده دیدن فرمائید.

دستهبندی محصولات تجهیزات آشپزخانه صنعتی

کاتالوگ تجهیزات آشپزخانه صنعتی

پرسش و پاسخ (FAQ)

چرا بهینهسازی مصرف انرژی در آشپزخانه صنعتی اهمیت دارد؟

بهینهسازی مصرف انرژی باعث کاهش هزینههای عملیاتی، افزایش طول عمر تجهیزات، بهبود ایمنی محیط کار و کاهش اثرات زیستمحیطی میشود. در آشپزخانههای صنعتی که تجهیزات بهصورت مداوم کار میکنند، صرفهجویی انرژی تأثیر مالی بسیار قابل توجهی دارد.

2. بیشترین مصرف انرژی در آشپزخانه صنعتی مربوط به کدام تجهیزات است؟

بیشترین مصرف انرژی مربوط به تجهیزات پختوپز (اجاق، فر، سرخکن)، تهویه و سرمایش است. بر اساس آمار FSTC، حدود ۸۰٪ کل انرژی مصرفی در آشپزخانه صنعتی به این سه بخش اختصاص دارد.

3. چه تجهیزاتی برای صرفهجویی در انرژی توصیه میشوند؟

استفاده از تجهیزات دارای برچسب Energy Star یا معادل ایرانی آن، مثل فرهای ترکیبی بخار، اجاقهای القایی و ماشینهای ظرفشویی با سیستم بازیافت حرارت، میتواند تا ۳۰٪ در مصرف انرژی صرفهجویی ایجاد کند.

4. آیا طراحی فضا در کاهش مصرف انرژی آشپزخانه صنعتی مؤثر است؟

بله. طراحی علمی فضا (Layout Optimization) با جداسازی مناطق گرم و سرد، بهبود تهویه و استفاده از عایقهای حرارتی، میتواند تا ۱۲٪ در مصرف انرژی تأثیر مثبت بگذارد. حتی رنگ روشن دیوارها و نورپردازی مناسب هم به بهرهوری انرژی کمک میکنند.

5. هوش مصنوعی چگونه در مدیریت انرژی آشپزخانههای صنعتی کاربرد دارد؟

سیستمهای هوشمند مبتنی بر AI و IoT مصرف انرژی را پایش کرده و به صورت خودکار شدت گرما، تهویه و روشنایی را تنظیم میکنند. این فناوریها میتوانند تا ۲۰–۲۵٪ مصرف انرژی را کاهش دهند و از خطاهای انسانی جلوگیری کنند.

6. چگونه میتوان مصرف انرژی را در سیستم تهویه کاهش داد؟

با استفاده از سیستم تهویه کنترلشده بر اساس تقاضا (DCV) که سرعت فنها را بر اساس میزان دود، بخار و دما تنظیم میکند، میتوان تا ۵۰٪ انرژی تهویه را ذخیره کرد. همچنین تمیز نگهداشتن فیلترها و کانالها تأثیر زیادی در کارایی دارد.

7. بازگشت سرمایه از اجرای پروژههای بهینهسازی انرژی چقدر طول میکشد؟

در بیشتر پروژهها، بازگشت سرمایه (ROI) بین ۲ تا ۳ سال است. پس از این دوره، صرفهجویی حاصل از کاهش هزینههای انرژی به سود خالص مجموعه تبدیل میشود.